保山超高温瞬时灭菌机说明书

一、用途和适用范围:

本设备主要用于鲜奶、果汁、饮料、酒类等流体物料的杀菌,也可以用于豆浆、流体药料的杀菌。通过控制导热油的温度,来控制流体的杀菌温度。可实现巴氏杀菌、超高温杀菌等多种杀菌方式。

二、主要规格和技术参数:

1、处理能力:1m³/H~2m³/H

2、灭菌温度:(1)巴氏杀菌:≤100℃;(2)超高温杀菌:115℃~135℃

3、使用蒸汽压力:≤0.78Mpa

4、使用导热油温度:≤150℃

5、高温受热时间:4~6℃

6、出料温度:≤65℃(加冷却循环水降温)

三、主要结构与工作原理:

多功能杀菌机在主机内装着压力容器--高温桶(5),用作充盛压力蒸汽。桶外的主要设置是螺旋形双套管(3),用作对进、出物料的冷热交换;桶内的主要设置是螺旋形单管(4),用作间接受热。

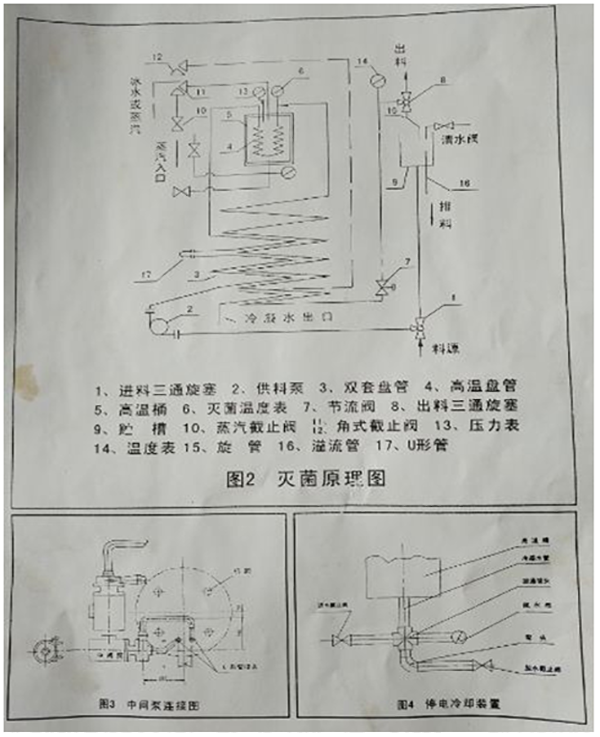

图2绘出了物料的杀菌过程。物料通过供料泵(2)进入双螺旋盘管(3)的外层流道,由内层流出的热料间接加热而得到预热,当物料进入设置在高温桶(5)内的高温盘管(4)时,由于桶内的蒸汽间接回执而被回执到需要的杀菌温度,然后在桶外单旋管内保温而使物料细菌被杀灭,当回到双套盘管(3)时,物料便进入内层流道,被外层冷料所冷却,从而使出料温度显著下降(一般低于65℃)。如果工艺上需要提高或者降低出料温度,可以接通热源或者冷源,让他们进入双套管下端的外层流道。

如果是蒸汽加热的杀菌机,会有节流阀,节流阀(7)是可以调节的。导热油加热的没有节流阀。

当需要提高处理能力时,可以卸去“U”型管(17),改成接一只离心泵,接法见图3。

本机属于手控杀菌机,杀菌温度由导热油的温度来控制。客户可以根据自身工艺的杀菌温度,通过调高或降低导热油的温度来实现杀菌温度的变化。

四、安装与调整:

1、本设备需要安装在车间平整的地面上,无需设备基础。

2、设备安装时可以调节四只支脚螺栓,支脚必须与地面接触,供料泵的四只地脚同时与地面接触,泵轴必须校正水平,以防止使用时发生震动。

3、所有与本设备连接的管道都应该注意不使设备受任何外力作用,特别应消除热膨胀的影响。

4、进料泵必须保证电动机传动方向的正确性:操作者面对叶轮,泵轴应做逆时针方向旋转,安装好之后可用手转动泵轴是否灵活。

5、在蒸汽入口处,必须装有0.78Mpa的安全阀。导热油加热的不需要。

6、当使用均质机的时候,用户自接的管道应进行14.7Mpa的压力测试,不得渗漏。

7、储槽内的溢流管必须与地沟接通,防止洗涤液腐蚀损坏车间地面。

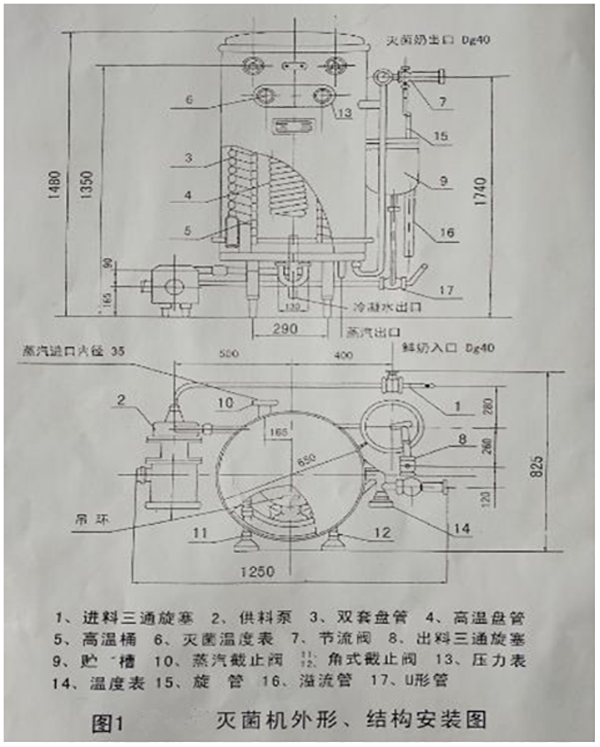

五、安装图:

本设备的通用安装图间图1,如果再加接中间泵运行的间图3,凡是停电频繁的地区使用本设备时,请加接“停电冷却装置”,见图4。

六、操作与使用:

1、使用前检查:

(1)蒸汽加热的,需要检查安全阀、压力表是否损坏、失灵。

(2)设备的管道是否畅通。

(3)三通阀的流向是否向下(即流向溢流管)。

(4)旋管是否对准贮槽中的溢流管。

(5)贮槽是否盛满水。

2、正常操作:

(1)开启贮槽上的清水阀(客户自接)。

(2)转动进料三通阀的手柄(1),使清水注入供料泵。

(3)启动供料泵(2),以水代料作排料运动。

(4)提前试机调节导热油温度,并观察压力表温度数值,使温度符合要求。

(5)关闭清水阀门,待贮槽内的水即将放干净的时候,变换进料三通(1)的进料位置,让物料进入供料泵。

(6)当旋管排出物料时,即转动旋管使物料流入槽(9),同时变换出料三通阀8的位置开始出料。

(7)观察杀菌机温度、对于热敏感物料应逐步增加温度,防止温度过高引起积垢和阻塞。

(8)控制节流阀7,正确掌握所需要的“背压”,保证物料在管内不断的流动,“背压”的高低,取决于加热温度。

(9)蒸汽加热的,当工艺上需要提高或降低出料温度的时候,可使用截止阀。

3、不正常操作:

(1)如果物料暂时供应不上的时候,必须先在贮槽内注满清水,后将旋管对准溢流管,待最后的物料通过进料三通阀1时,切换手柄,使贮槽内的是代替物料进入供料泵。此时贮槽内的清水阀应该打开,以保证断料时清水循环,待供上物料时,重新传入正常操作。

(2)如果停料时间较长,应先关闭蒸汽/导热油阀门,然后按照上述方法用水循环数分钟之后,关闭停止运行。

(3)设备的清洗:

本设备采用就地化学清洗,清洗时不要拆卸机件。清洗的目的是清除热交换盘管管壁上的积垢,以发送热交换结果,提高设备换热能力。在一般情况下,连续使用6-8小时,必须清洗一次。在特殊情况下,比如当发现生产能力显著下降时,应立即进行清洗。

A:水洗:当物料行将结束时,即用水进行清洗,以排除残余物料,同时更有利于下一步的清洗液进行清洗。当设备流出的水变清后,水洗可以停止。

B:碱洗:在贮槽中将苛性钠(烧碱NaOH)配制成2%浓度碱性洗涤液,加热至80℃,循环大约30分钟,碱液能溶解蛋白质、乳脂肪并使积垢发泡松散。如果积垢比较严重,可适当提高溶液的浓度。

C:水洗:排出碱液之后用水冲洗大约15分钟。

D:酸洗:将硝酸(HNO3)配制成2%浓度的酸性洗涤剂加热至80℃,循环大约30分钟。

E:水洗:排出酸液之后,用水冲洗大约15分钟,以防止再生产时候物料受到残留酸液的污染。冲洗完成后,应用清水注满,以备下次操作。

洗涤注意事项:

A:在洗涤过程中,切勿使用氯化物配置洗涤液。

B:清水要求含氯量小于50mg/L,水质较差的地区、洗涤的时候必须将水净化。

七、维护、保养以及故障排除:

1、蒸汽加热的,定期检查疏水器,以防止蒸汽结水排出受阻。

2、警察检查安全阀,压力表以及温度表是否失灵。

3、如果发现供料泵泄露严重应及时检修。必要时候调换端面轴封件。

4、如果与均质机同时使用,可选择1.5型高压泵配套,并按照说明书要求维护保养。

5、如果在冬季停用期间有受冻的可能地区使用本设备,应把管道中的水排尽或用1%的碱液充满管子。

6、管道接头以及旋塞阀应经常检查是否严密,不至泄露或混入空气,因为物料中带入空气将会加速形成管壁积垢。

7、设备不用的时候,蒸汽阀应开启,方便以后使用。

8、供料泵的电机轴承每年清洗,并更换润滑油,用量不能过多,只要是充满轴承壳一半就行。

9、供料泵不允许在无液体的情况下空转。

10、突然停电故障的排除。

图4的装置是用来排除突然停电所发生的故障的。在正常生产时应关闭进水和放水截止阀,让冷凝水从疏水器中排除。如发生突然停电时,则要迅速关闭蒸汽阀,开启放水阀,待放干净高温桶内的蒸汽后再关闭。这时应该立即开启进水截止阀,让自来水进入高温桶,这样就能有效的防止物料在盘管中由于受阻而继续加温的焦化积垢现象。待来电之后,关闭进水截止阀,开启放水截止阀,放干净高温桶内的积水,然后关闭,开启蒸汽入口的截止阀恢复正常。

国家企业信用信息公示系统

国家企业信用信息公示系统